Introduzione

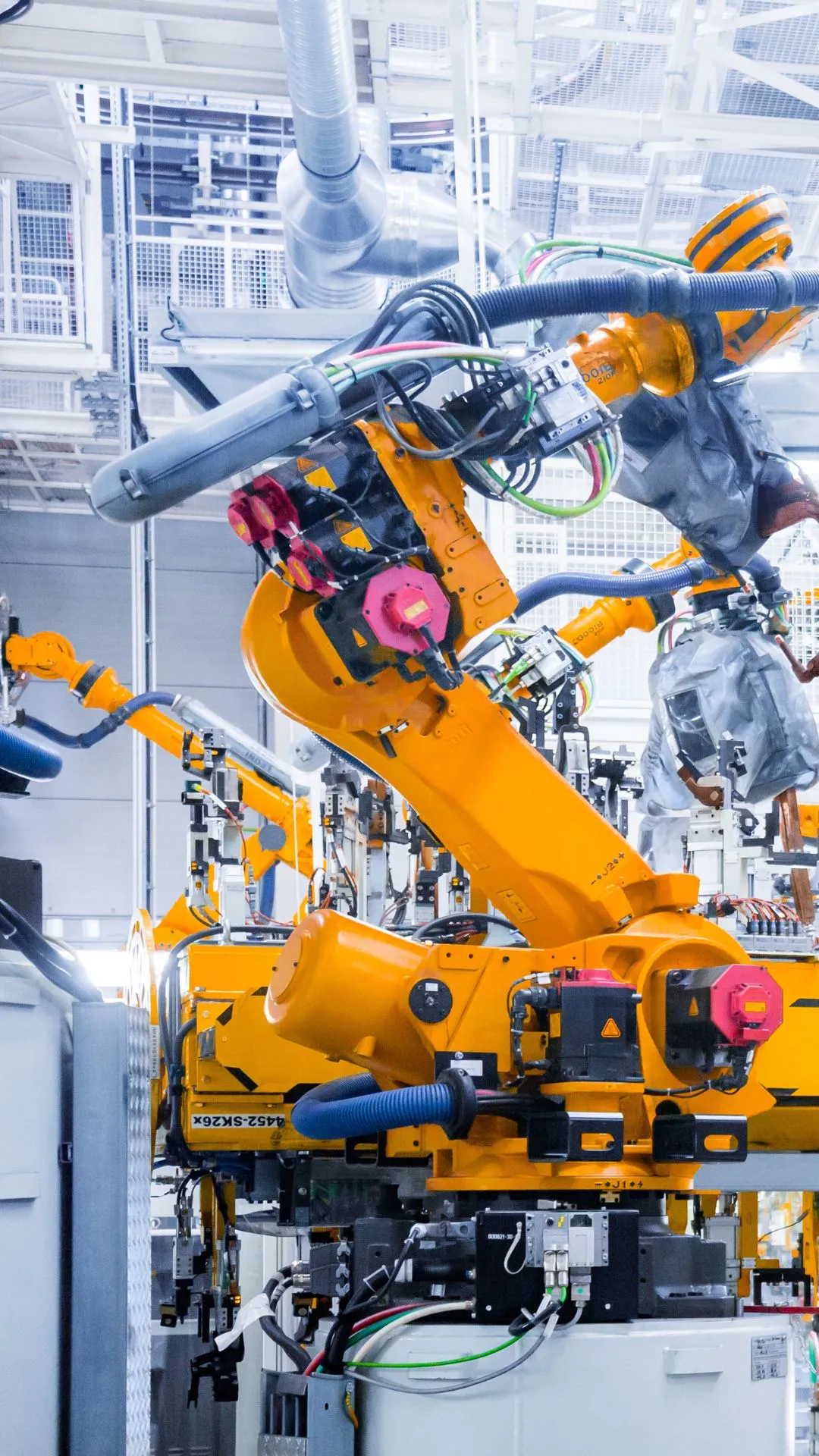

I robot industriali sono macchine programmabili progettate per portare a termine mansioni differenti in ambiti distinti. Un sistema robotico ha tre componenti principali. Una parte meccanica, quindi il braccio stesso, composto da motori su ciascun asse. Una parte elettronica o unità di controllo, dove sensori e variatori di velocità assicurano la precisione dei movimenti entro uno spazio limitato. Infine, la componente informatica, dove un linguaggio di programmazione specifico consente di controllare la macchina robotica collegandola all’utenza e all’ambiente. Questa parte del computer include un calcolatore per la conversione di dati codificati del motore in valori cartesiani. Quindi, è la programmazione che permette di collegare tra loro gli elementi capaci di dare vita all’automazione in ambito industriale. Dato che la struttura varia in base alle funzioni, accanto ai robot manipolatori, troviamo robot dediti al trasporto o assemblaggio. Questi ultimi, dotati rispettivamente di una pinza e di utensili a seconda dell’uso.

Robot industriali, quali applicazioni?

Oltre a un braccio – simile a quello umano – i robot industriali antropomorfi presentano un polso sferico. Per cui all’interno della catena produttiva spiccano per qualità estetiche e le peculiarità funzionali. Sin dall’invenzione dei robot, l’automazione industriale conosce una varietà di applicazioni e di conseguenza sarebbe riduttivo riferirla ai momenti di assemblaggio/montaggio. Dalle operazioni di carico/scarico a quelle di smistamento, passando per la palletizzazione, l’automazione è a tutti gli effetti indispensabile

- In ambito confezionamento merci;

- Nelle procedure di saldatura, verniciatura e il rivestimento

- In fase di incollaggio e sigillatura;

- Per operazioni specifiche, come taglio laser, fresatura e la foratura, nonché pressatura e stampaggio

- Nel controllo qualità sul prodotto finito, dato che i laser consentono di individuare difetti di fabbricazioni sui quali intervenire successivamente.

Alcuni suggerimenti

I sensori rendono i robot industriali particolarmente adattabili, ma l’adattabilità fa spesso rima con versatilità. Infatti, di fronte a un imprevisto o a un cambio di priorità, gli operatori possono cambiare l’organo terminale del braccio manipolatore. Un particolare non di poco tempo, per macchine che possono lavorare a ciclo continuo, con ripercussioni in termini di produttività e contenimento dei costi relativi. Tuttavia, per fare la scelta giusta occorre tener conto di alcuni criteri, come

- Tipologia degli oggetti che i robot dovranno manipolare, nonché del loro volume e del peso

- Degli aspetti peculiari delle singole lavorazioni

- Della qualità attesa e dello spazio a disposizione, nonché del budget a disposizione.

La scelta del robot giusto riveste un ruolo centrale nel successo del progetto. Tuttavia, la scelta di un system integrator rispetto a un venditore incide in maniera uguale, se non addirittura superiore.

Robot industriali e system integrator

I system integrator sono in grado di garantire un pacchetto completo che comprende la fornitura di macchinari adeguatamente configurati e attrezzati, l’installazione, la formazione, la manutenzione e l’assistenza a 360°. Possono trasferire tutto il loro know-how ai clienti in qualsiasi momento e guidarli nell’integrazione del robot all’interno della loro azienda. Inoltre, possono effettuare sessioni dimostrative per mostrare in prima persona le potenzialità di un robot in un’applicazione specifica. Al contrario, i rivenditori forniscono solo il dispositivo e, in alcuni casi, solo il contatto del produttore della macchina e gli accessori opzionali. Non sempre sono in grado di fornire assistenza diretta e di apportare modifiche o personalizzazioni. Pertanto, i rivenditori spesso agiscono esclusivamente come intermediari. Ovviamente, un valido system integrator offre un enorme valore aggiunto al robot, perché gli permette di sfruttare appieno il suo potenziale in qualsiasi campo operativo.

I robot industriali nel mondo

Come noto, i robot industriali possono svolgere tutti i tipi di attività nel settore industriale. Il loro impiego in ambiti che richiedono grande precisione e rapidità come saldatura, pallettizzazione, imballaggio, trasporto e monitoraggio della qualità ne ha determinato successo e fortuna. Indubbiamente, a livello globale. Basti pensare che solo nel 2024 la Cina ha installato 276.300 robot industriali nelle sue fabbriche. Un numero sei volte superiore al vicino Giappone, diretto competitor di Pechino. Il governo cinese considera la robotizzazione come una soluzione sul lungo termine, dato il crescente invecchiamento della popolazione la cui età media dovrebbe superare quella dei giapponesi entro il 2050. Del resto, i dati diffusi dal rapporto World Robotics 2024 della Federazione Internazionale di Robotica (IFR) parlano chiaro: i robot industriali cinesi rappresentano da soli il 51% dei sistemi di automazione in tutto il mondo.

Strategie per il futuro

In termini di proporzioni, potendo contare su 1.012 robot industriali ogni 10.000 dipendenti, la Corea del Sud rimane il Paese più automatizzato al mondo, staccando Singapore, ferma a 770 unità. Seconda in Europa, subito dietro la Germania, l’Italia si piazza bene nella classifica mondiale relativa all’installazione di robot industriali. Il nostro paese si distingue anche per il numero di ricerche scientifiche prodotte, così come per le centinaia di migliaia di aziende e le centinaia di migliaia di addetti in un settore strategico. Ancor di più alla luce dei fondi del PNRR e del Next generation EU previsti, che dovrebbero aiutare le imprese italiane a investire e perseverare nell’automazione industriale. Oggi quest’ultima è sempre più orientata verso intelligenza artificiale, apprendimento automatico o i cobot, pronti a espandersi verso nuove applicazioni. Così come manipolatori mobili, gemelli digitali (Digital twins) e robot umanoidi.